Achievement開発実績

Case study

43Dプリンタ造形品のコストダウン設計

Request!

コストダウン設計の内容

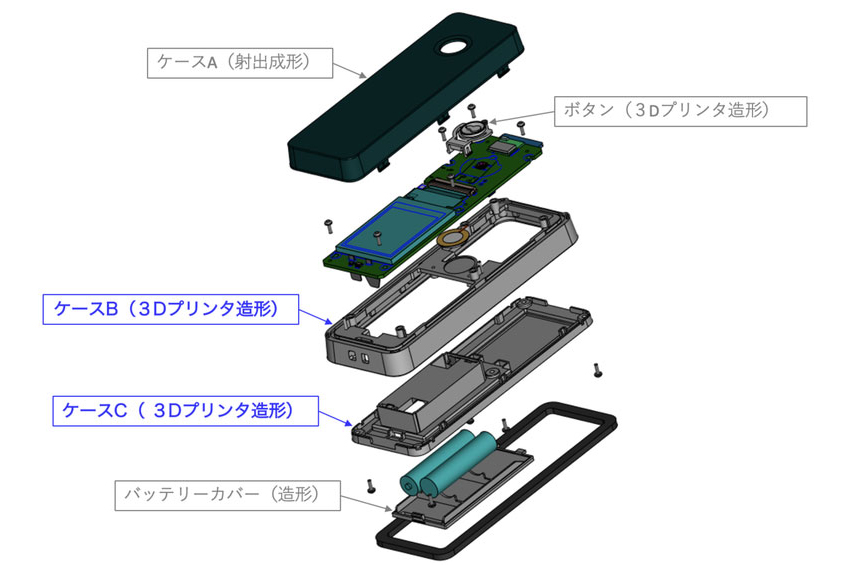

対象製品は株式会社AndGo社のコールドウォレット筐体になります。

製造ロットが少ないため成形金型を製造せず3Dプリンタを使用して部品を製造しました。

3Dプリンタで製造しているケースBとケースCの2部品を一体化することでコストダウン検討を図りました。

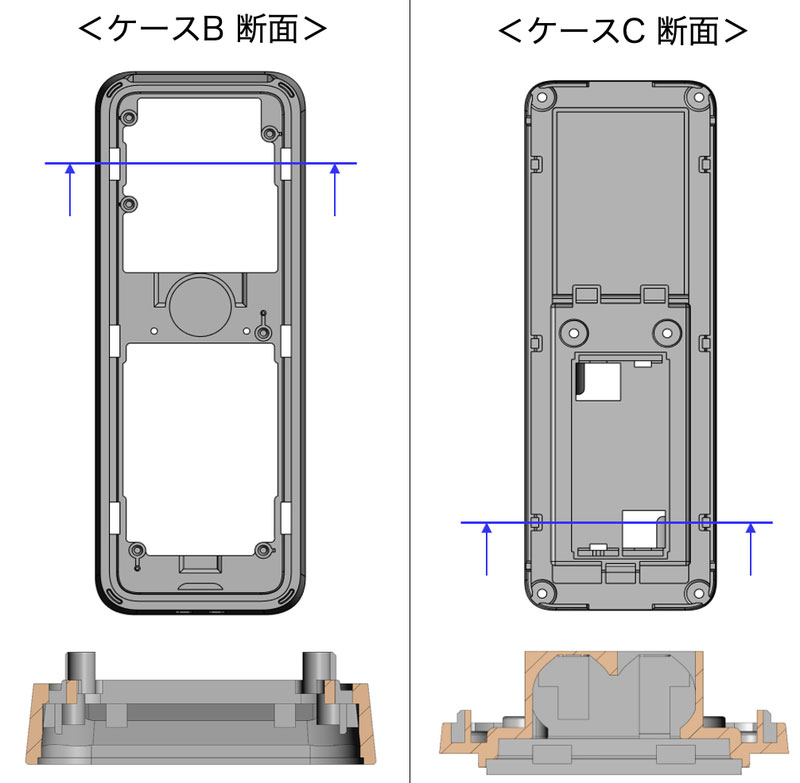

通常のプラスチック筐体を量産する場合は、射出成形金型の要件に合うよう部品設計を行います。今回も金型を起工できるように部品を分割しました。部品を分割する理由は、金型で問題になるアンダーカットを避けるためです。

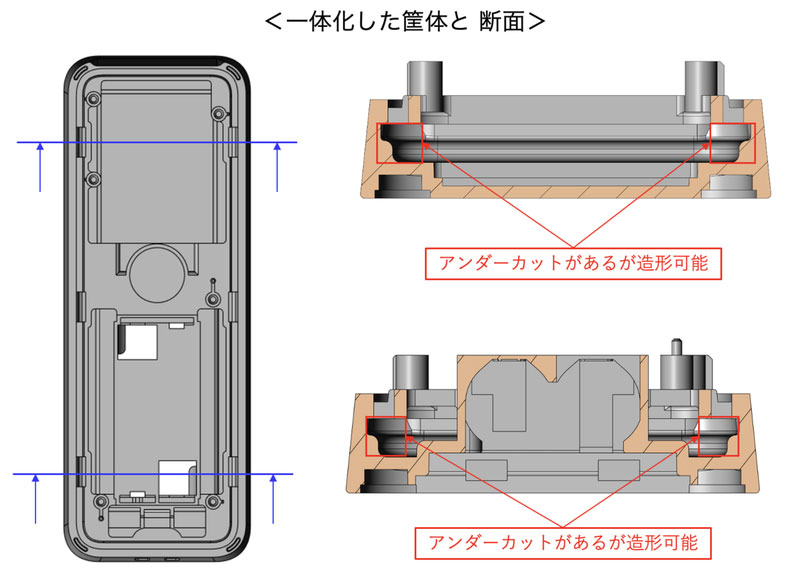

しかし3Dプリンタではアンダーカットがあっても製造可能なため、ケースB、ケースCを一体化した形状を設計しました。

Solution!

3Dプリンタでの造形費を見積もりした結果、個別で造形した金額に対して一体化した金額は20%以上コストダウンが可能でした。

射出成形で問題になるアンダーカットや偏肉によるヒケや転写ムラなどの外観不良を考えなくて良い3Dプリンタ造形ですが、射出成形を始めとした量産の製造方法に比べて外観、寸法精度、コストは劣っているとされています。

その辺りが改善されれば、3Dプリンタが代表的な量産製造方法になると思われます。

弊社では引き続き3Dプリンタ造形向けの設計手法や最適な製造方法を研究開発していきます。